Manifolds: soluções à medida

25/02/2022

Válvulas e acessóriosOs manifolds são compostos por um determinado número de válvulas destinadas a controlar e regular o fluxo de diferentes fluídos que se deslocam numa unidade de produção.

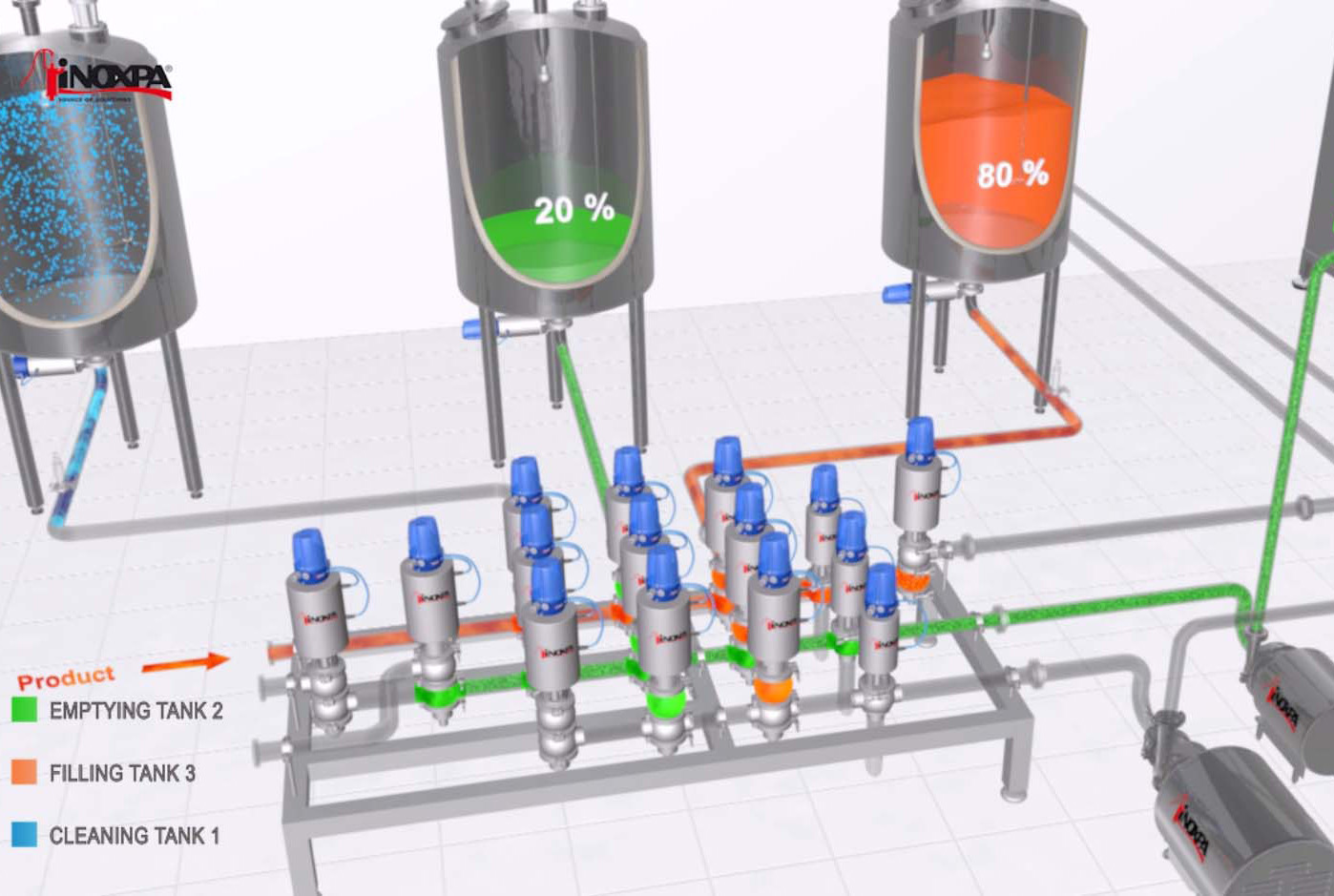

Os manifolds gerem estes fluxos através da abertura e fecho simultâneo das válvulas que o compõem para permitir ou impedir a passagem de diferentes produtos pelas várias linhas.

Isso permite executar várias ações simultaneamente, ou seja, um tanque pode estar a ser cheio com um produto, enquanto o tanque seguinte pode estar a ser esvaziado de outro produto por outra linha e um terceiro tanque pode estar a ser limpo com CIP.

Por tratar-se de um ponto crítico da unidade pelo cruzamento de linhas e de diferentes produtos, as válvulas que regulam este tráfego devem proteger a possível contaminação dos produtos elaborados com outros produtos ou líquidos de limpeza (CIP), contando com um design específico e mecanismos de assento duplo e juntas duplas que evitam possíveis misturas.

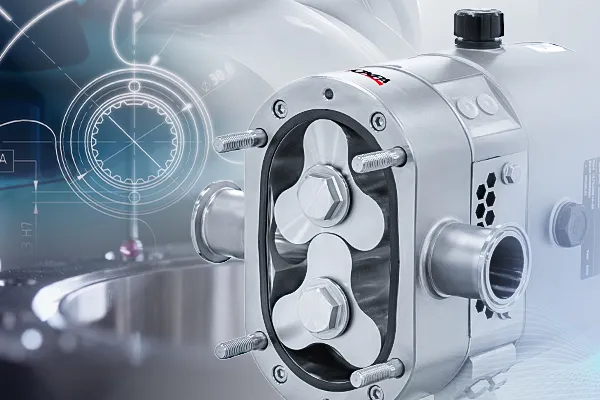

Estas válvulas com características especiais estão incluídas no conceito de válvulas “mixproof”. Devido ao seu design, possuem assento duplo com juntas duplas que criam uma câmara intermédia denominada “de deteção de fugas” que se liga ao exterior através do interior do veio.

Se uma das duas juntas for danificada e devido à diferença de pressão entre o interior das tubagens e o exterior, a fuga seria produzida através desta câmara até ao exterior, sendo detetada visualmente, e podendo ser revista e reparada, evitando a contaminação e a mistura de produtos das duas linhas envolvidas no processo.

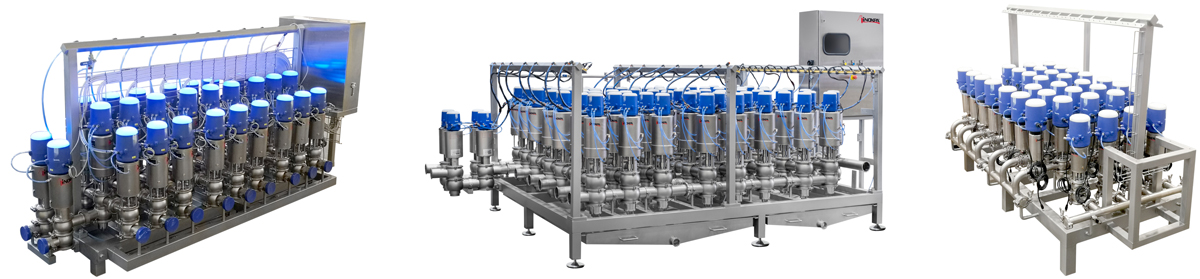

O tamanho dos manifolds e o número de válvulas que o compõem são determinados pelo número de funções que se queira realizar em simultâneo, o que exigirá uma linha para cada função, multiplicadas pelo número de tanques que se queira gerir.

Tudo isso faz com que cada manifold seja um produto feito à medida segundo o sistema de processo de cada cliente, a aplicação que seja necessária, o número de linhas ou o tipo de válvulas para a aplicação.

Os manifolds são, portanto, produtos exclusivos, desenhados por uma equipa de engenharia que parte dos requisitos de cada cliente, criando um projeto complexo, com diferentes fases específicas, até chegar ao produto final.

VANTAGENS DOS MANIFOLDS

Os manifolds têm um funcionamento mais eficaz do que as válvulas soltas ou os antigos painéis com curvas e conexões. Destacaríamos:

.Automatização desde o quadro de controlo

.Menor consumo de energia

.Maior eficiência: reduz os tempos e custos de limpeza e de manutenção

- O seu design compacto e a redução do espaço diminui os custos de instalação, bem como de limpeza das linhas e da sua manutenção.

- São reduzidas as conexões entre as tubagens e, portanto, os riscos de fugas.

- As trajetórias dos fluídos também são mais curtas, reduzindo as perdas de carga.

- Maior eficiência do que as válvulas dispersas ou os antigos painéis com curvas e conexões.

- A automatização através de um quadro e de cabeçotes de controlo melhora o controlo e a eficácia e reduz possíveis falhas.

- Reduzem-se os consumos de energia e de ar.

- A centralização permite realizar várias operações num mesmo espaço reduzido e ao mesmo tempo

COMPONENTES DE UM MANIFOLD

Um manifold é um conjunto de diferentes elementos, estruturas e sistemas que são desenhados e se combinam segundo diretrizes concretas.

É composto por uma estrutura ou base com patas reguláveis onde se instalam os restantes componentes: a matriz de válvulas, tubagens com conexões, conectores para ar, guias para cablagem, bandeja para recolha de produto, passarelas em casos de montagens grandes e quadro elétrico.

Os coletores podem ser instalados em fábricas dos setores alimentar ou farmacêutico, portanto, os materiais utilizados são de alta qualidade e compatíveis com os produtos a que se destinam.

Todos os componentes são fabricados em aço inoxidável 304 e as partes que estão em contacto com o produto são fabricadas com 316L, porque são resistentes à corrosão e com superfícies lisas e polidas que evitam restos contaminantes e facilitam a sua limpeza.

FASES DE DESENHO DE UM MANIFOLD

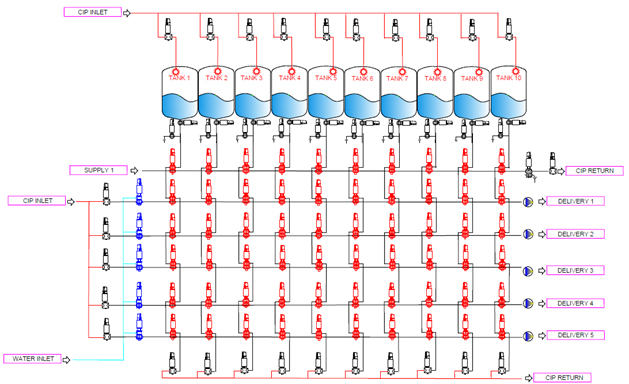

ESPECIFICAÇÕES E P&ID

O cliente desenvolve e fornece uma série de requisitos e especificações de acordo com as suas necessidades. Isto inclui o número de linhas, número de ações a realizar, tipo de válvulas em cada caso, automatização e controlo das válvulas, acessos para manutenção, conexões de ar e elétricas, dimensões, etc.

Estes requisitos acabam por se refletir num P&ID que, tanto pode ser fornecido pelo cliente e posteriormente supervisionado pela equipa de engenharia da INOXPA, que proporá as melhorias que considere necessárias, ou a INOXPA desenha o P&ID, que será posteriormente revisto e acordado com o cliente de acordo com os requisitos e necessidades transmitidas por este.

ORÇAMENTO E LISTA DE MATERIAIS

Uma vez definido no P&ID, é elaborado um orçamento detalhado, com todos os elementos que compõem o manifold, o seu fabrico, automatização e transporte e colocação em funcionamento, se solicitado.

Posteriormente, este orçamento é revisto com o cliente para aprovação.

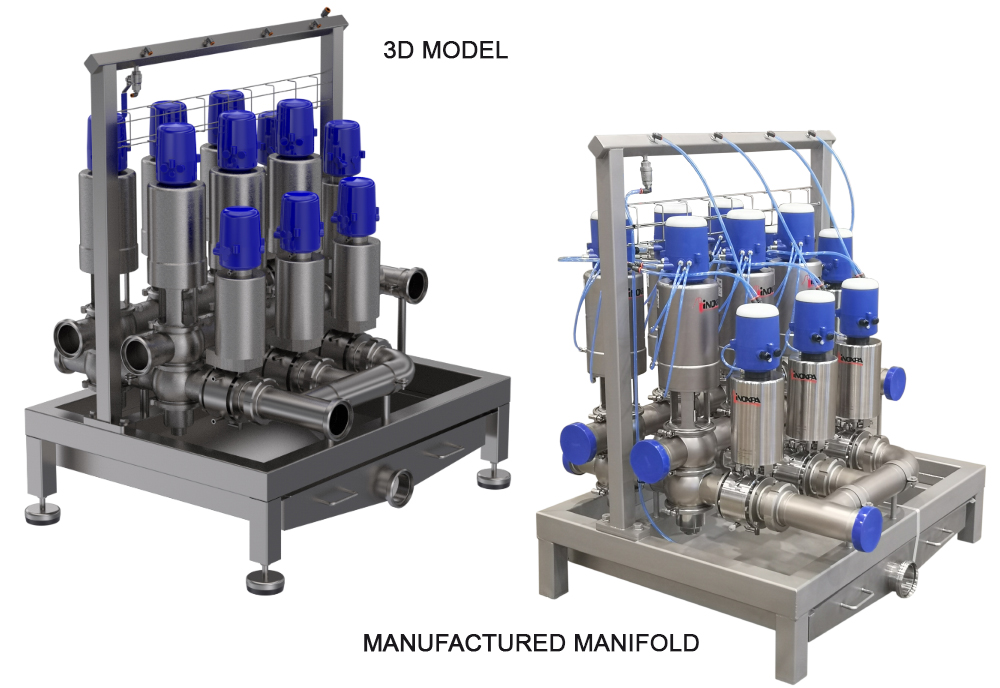

FASE DE DESENHO E 3D

A INOXPA possui uma grande experiência nesta parte do projeto, utilizando as melhores ferramentas informáticas para fazer a modelação, garantindo com precisão o resultado final, evitando possíveis erros e com acabamentos muito realistas.

Isso permite ter uma amostra quase real do resultado final, que será colocada à disposição do cliente para uma última revisão visual prévia à sua fabricação.

FABRICAÇÃO

O fabrico é realizado sob estritas medidas de precisão por pessoal altamente qualificado, vigiando todos os fatores que intervêm no processo, como as dilatações e contrações por calor, tolerâncias em soldaduras, pressões, etc.

Estrutura, matriz de válvulas, conexões de ar, bandejas para recolha de produto, passarelas para facilitar a manutenção, eletrificação, painel de controlo, conexões das tubagens… Todos os componentes são fabricados e montados com precisão e revistos posteriormente.

Todo o trabalho é documentado para garantir o cumprimento das diferentes normas industriais aplicáveis e, ao finalizar o fabrico, na área de testes, o manifold é submetido a um processo de verificação de todos os componentes e do seu funcionamento geral antes de receber a aprovação final.

Para terminar, o manifold é protegido e embalado para o transporte e, se o cliente o solicitar, é realizada a instalação e a colocação em funcionamento na sua própria unidade, terminando assim o desenvolvimento do projeto.

Contacto

Outras notícias

-

29/01/2026

29/01/2026Sistemas de recuperação de produto PIG: poupança sustentável

Sistemas PIG INOXPA: recuperam até 98% do produto, reduzem o consumo de água e otimizam processos industriais com tecnologia automatizada.

Equipamentos -

27/10/2025

27/10/2025Descubra o Partner Portal da INOXPA: eficiência, simplicidade e controlo

Apresentamos o Partner Portal, uma plataforma concebida para facilitar a interação bidirecional entre a INOXPA e os seus clientes.

-

25/09/2025

25/09/2025UltiLobe: a bomba lobular de topo

A UltiLobe é a nova geração de bombas lobulares com design higiénico, que vem ampliar a gama de bombas de deslocamento positivo da INOXPA.

Bombas