Casos de sucesso: Unidade para produção de maionese em batch

Cliente

Cliente

O cliente final era uma cadeia de comida rápida da Arábia Saudita.

O cliente queria construir uma unidade para produção de diferentes tipos de molhos para os seus estabelecimentos.

Projeto

Projeto

Tinham uma ideia muito clara de como deviam ser os molhos e necessitavam de ter os equipamentos adequados para os produzir. Antes de comprar os equipamentos, queriam testar as diferentes receitas e verificar se o produto obtido cumpria as suas expectativas.

O ponto fundamental era provar que o produto obtido cumpriria exatamente os requisitos relativos à textura, viscosidade e sabor, usando os ingredientes previstos

O ponto fundamental era provar que o produto obtido cumpriria exatamente os requisitos relativos à textura, viscosidade e sabor, usando os ingredientes previstos

Por que INOXPA?

Por que INOXPA?

A INOXPA conta com uma ampla experiência em unidades de produção alimentar e elabora propostas adaptadas às necessidades do cliente.

Contudo, o ponto fundamental era provar que o produto obtido cumpriria exatamente os requisitos relativos à textura, viscosidade e sabor, usando os ingredientes previstos.

Para tal, levou-se a cabo um teste na unidade piloto situada na sede da INOXPA em Banyoles (Espanha). O cliente participou no teste e verificou como o produto requerido podia ser facilmente obtido com os nossos equipamentos.

Solução INOXPA

Solução INOXPA

Competia-nos oferecer apenas equipamentos para produção de maionese, mas a INOXPA ofereceu-se também para levar a cabo as tarefas de engenharia e definição dos componentes do equipamento CIP, bem como para gerir a comunicação com as outras partes da instalação, o controlo remoto dos equipamentos e o registo de todos os parâmetros do processo (durante a produção e CIP) e a possibilidade de aceder ao relatório dos parâmetros a partir de outros dispositivos informáticos, proporcionando uma solução mais completa.

O projeto era composto por 3 módulos: os equipamentos de preparação de molhos, o sistema CIP e o sistema pigging para recuperar o produto desde a zona de produção até às máquinas de enchimento.

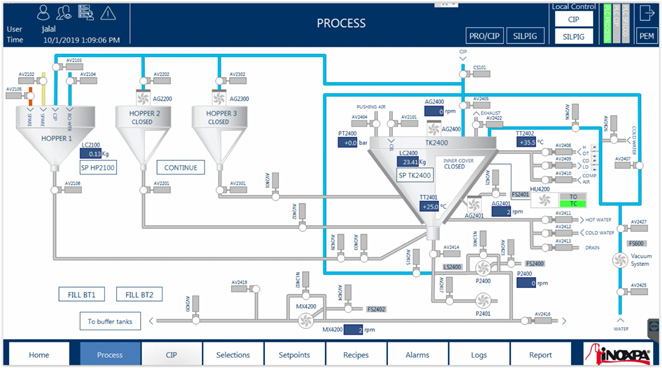

Foi fornecido com o sistema de gestão SCADA, com armazenamento e exportação de dados e receitas. Também permite efetuar ligações para assistência técnica remota a partir das nossas instalações em Valência e em qualquer parte do mundo.

Características da instalação

Características da instalação

Equipamentos para preparação de molhos:

- Tanque de mistura com pressão e vácuo de 500 l com âncora, agitador de fundo com com helice cowle e um misturador multidentes de alto cisalhamento em linha. Inclui uma camisa de aquecimento/refrigeração, células de carga, válvulas para funcionamento, uma bomba lobular para descarga e um sistema hidráulico de elevação.

- Duas tremonhas de 80 l com âncoras para doseamento de sólidos: uma para especiarias e ovo em pó e outra para a pasta de alho.

- Uma tremonha de 400 l com células de carga para doseamento de líquidos (água, vinagre, etc.).

- O óleo será acrescentado diretamente na unidade de mistura sem efetuar vácuo.

- Outros ingredientes minoritários podem ser introduzidos diretamente através da boca.

- Um PC Industrial controla o sistema com as receitas e o sistema de registo. VPN para o controlo remoto incluído.

Sistema CIP:

- Bomba Prolac HCP para impulsão de CIP

- Bomba Prolac HCP-SP para retorno de CIP da misturadora, dos tanques pulmão, etc.

- Sistema de aquecimento para o tanque de água quente

- Bombas de dupla membrana para produtos químicos

- Válvulas de borboleta e válvulas de assento com atuador e cabeçote de controlo C-TOP+

- PHE para aquecimento por meio de vapor

- Instrumentação como sensores de condutividade, sensores de temperatura, transmissor de pressão, sensores de nível, caudalímetros e detetor de fluxo

- Sistema automático com PLC e CPU Siemens que inclui receitas e o sistema VPN para o controlo remoto

- Os tanques foram contratados localmente através do distribuidor da região

Sistema pigging de recuperação de produto:

- 6 estações SilPig DN-65: 3 lançadores e 3 recetores

- 3 esferas PIG

- 12 válvulas de borboleta automáticas e 6 válvulas de assento KH

- 18 detetores magnéticos para controlo da velocidade das esferas para produtos com diferentes viscosidades.

- Painel de controlo com PLC com funcionamento controlado no mesmo ecrã tátil da misturadora.

Pontos de destaque

Pontos de destaque

- Instalação totalmente adaptada às necessidades do cliente.

- O cliente teve a possibilidade de testar as suas receitas na unidade piloto da INOXPA antes de comprar os equipamentos. Durante o teste FAT nas nossas instalações em Vale de Cambra e antes de enviar os equipamentos, o cliente testou novamente a sua receita (no modo manual) com resultados satisfatórios.

- Uma empresa local realizou a instalação e forneceu os tanques de acordo com as instruções da INOXPA.

- Os ingredientes principais são introduzidos de forma simples por meio de vácuo através das tremonhas. Os ingredientes minoritários (como as folhas) são introduzidos através de uma abertura. O óleo é introduzido diretamente na unidade misturadora sem passar pelas tremonhas para líquidos e sem efetuar vácuo.

- Alto nível de higiene graças ao desenho da unidade de produção e ao sistema CIP automático.

- Ótimo funcionamento global do conjunto completo graças à correta comunicação entre todos os componentes das diferentes áreas de trabalho da unidade: matérias-primas, equipamentos de preparação, tanques de armazenamento, área de enchimento, equipamentos de transferência de produtos, sistema de limpeza e equipamento de transporte. Todas as áreas devem estar corretamente ligadas e coordenadas para evitar problemas no processo de produção e danos nos equipamentos e lotes elaborados.

Solicitar informação

Unidade para produção de maionese em batch